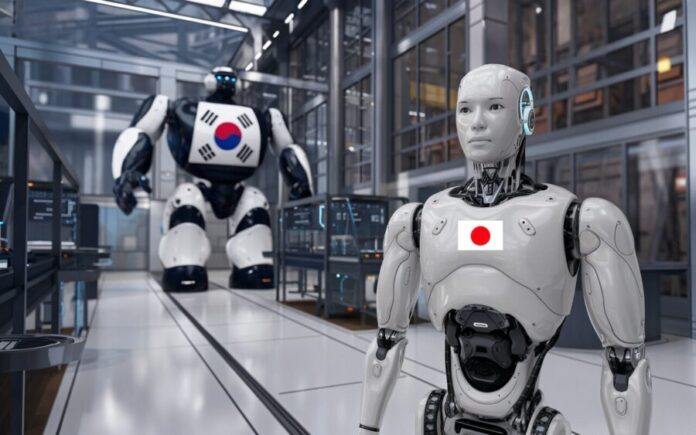

台湾や韓国の大手半導体メーカーが米国に建設している新工場では、「日本技術」がますます重要な役割を果たしている。特に最先端半導体の製造現場における材料と製造装置分野では、日本の製品・技術なしには成立しないと言っても過言ではない。アメリカが主導して推し進める「CHIPS法」などの政策の下、各国が最先端半導体供給網を米国内で構築する動きが加速する中、日本の存在感が際立つ構図となっている。

実際、日本製の半導体材料が台湾・韓国企業の米国新工場で圧倒的なシェアを誇る。ある業界専門誌の2025年度最新予測によれば、台湾、韓国の米国工場で使用される材料の5割、製造装置の3割は日本製で占められている。最先端ロジック半導体は微細化技術による歩留まり向上や生産効率の最適化が求められるが、高純度フォトレジスト、高機能ガス、シリコンウエハー、CMPスラリー、エッチング液、有機EL材料など、いずれも世界最高峰のサプライヤーが日本に集積していることがその背景だ。

米国からみた「日台韓協力」

米国はサプライチェーンの安全保障を最優先事項と定め、技術革新と市場競争力を維持するため日本、台湾、韓国企業との戦略的パートナーシップを強化している。台湾TSMCはアリゾナ、韓国Samsungはテキサス、SK hynixはインディアナなど、巨額投資による新工場建設を進めているが、装置メーカーや材料サプライヤーも現地進出や提携の動きをみせている。実際、米国最大級の半導体工場計画の設計・立ち上げ段階で日本から派遣された技術者や設備エンジニアが中核を担っている事例も多い。現場では、最新鋭のEUV露光装置や精密搬送ロボット、全自動検査機など、世界シェアの大半を握る日本メーカーの装置が稼働し、現地技術者へのノウハウ伝達や保守サポートも求められている。

なぜ日本の材料・装置なのか

日本勢が不可欠とされるのは、以下のような強みがあるためだ。

– 世界トップの品質管理と安定供給体制

– 微細化・高集積化に特化した革新的材料開発力

– 製造現場のカスタマイズ対応力

– 為替や地政学リスクの遍在する時代でも安定した取引実績

半導体産業は極めて広範で複雑なバリューチェーンで構成される。とりわけ先端ノードでは数十種類以上の特殊材料や装置が用いられ、それぞれに高度な純度・均一性・特殊用途適合性が求められる。「どこでも買える」汎用品では生産現場の仕様を満たせず、こうした要求に応えられる日本企業の存在こそ不可欠なのだ。

米国現地での課題と日本の役割

もっとも、米国での新工場建設には想定以上の課題もある。熟練の人材不足、各種インフラ整備の遅れ、現地調達が困難な特殊装置や材料の輸送コスト、本社―現地間での意思疎通……。実際、専門人材の調達が困難で数カ月建設が遅れるケースや、米移民法・関税対応で日本・韓国・台湾技術者が重要なポジションを担い続けている現場もある。今後は米国内での生産の「現地化」「内製化」を進める動きがさらに強まるが、その過程で日本技術への依存は当面続くことが予想される。

今後の展望

米国内の半導体生産体制強化において、日本メーカーは部材・装置の供給だけでなく、研究開発・現地教育支援や品質保証体制の高度化など多様な形での役割拡大が求められるだろう。最先端ものづくりの「目に見えないインフラ」として、日本技術が米台韓の協業を根幹で支え続ける。経済安全保障や地政学リスクの時代にあっても、日本が“黒子役”として不可欠なパートナーである、この状況は今後数年以上変わることがないといえる。